Кулька підшипника – як це зроблено?

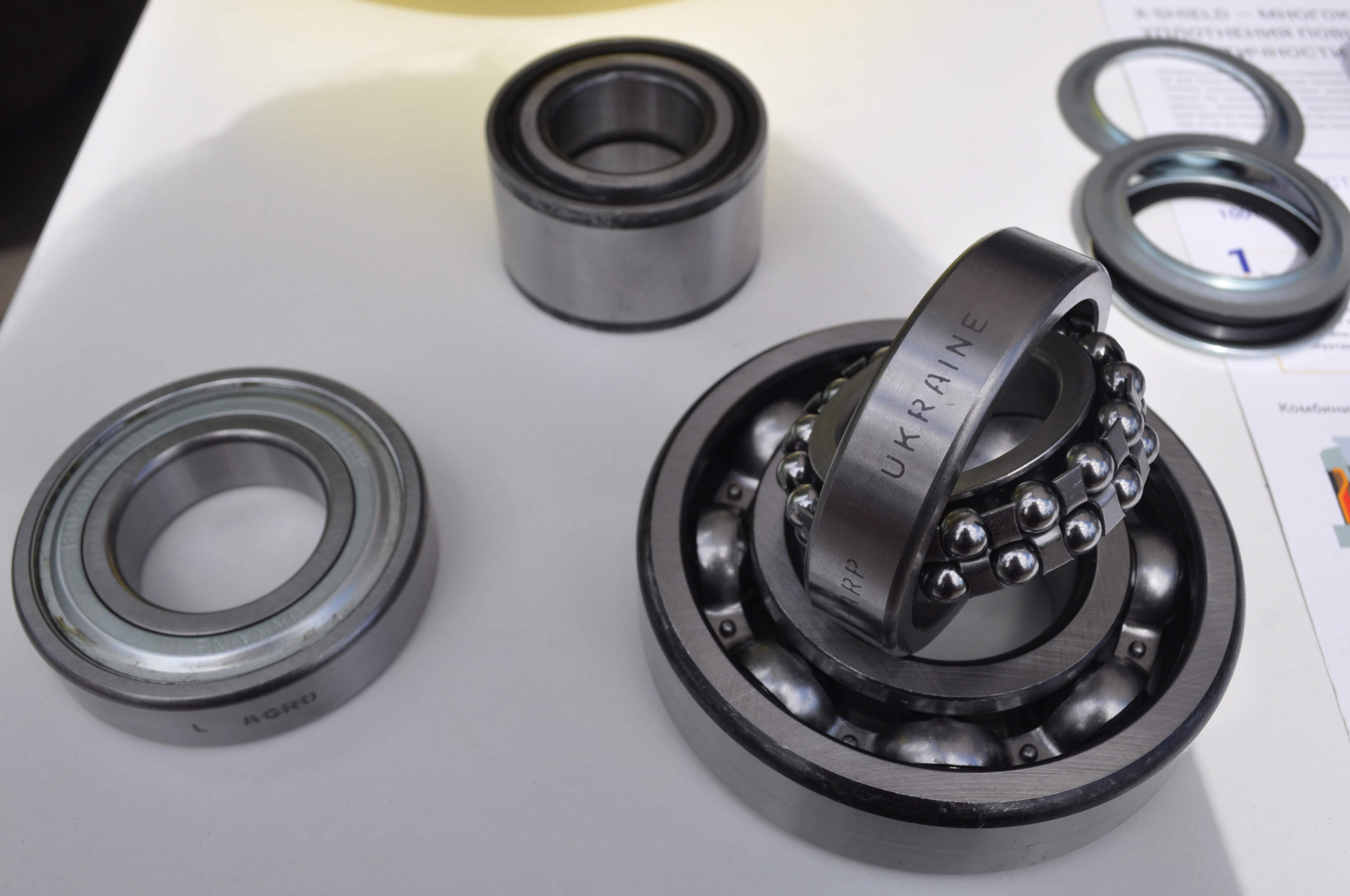

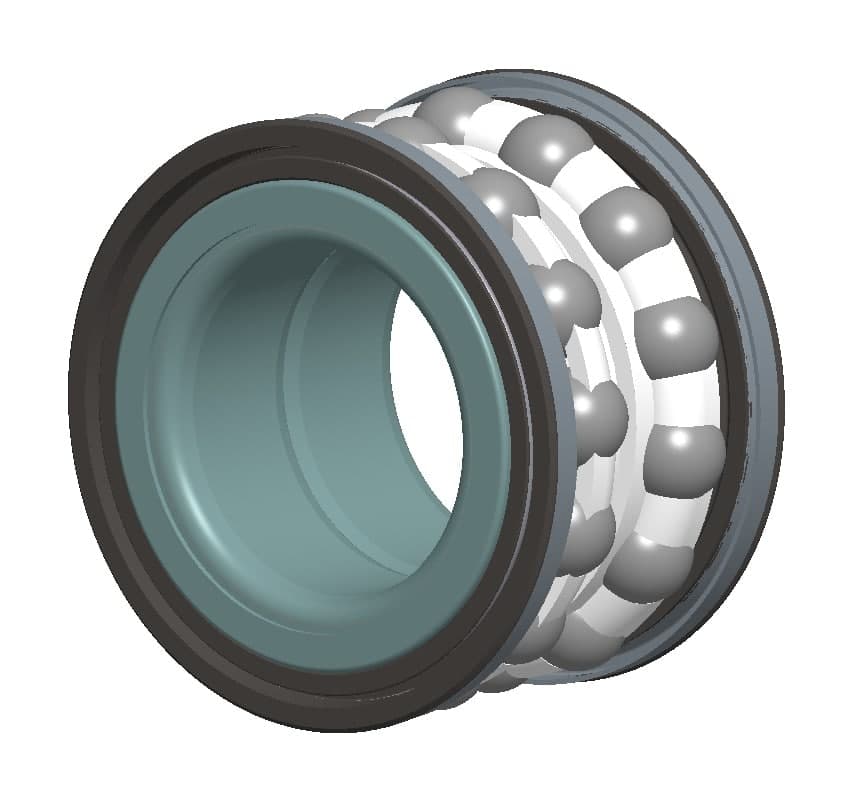

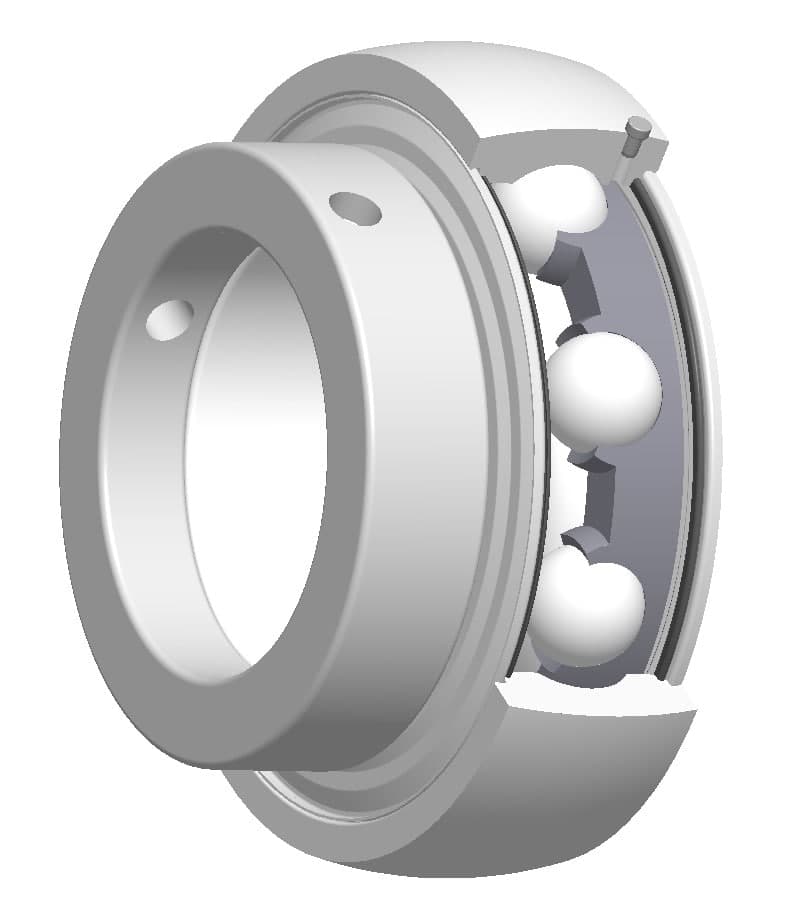

Не секрет, що один із ключових елементів підшипника, це кулька. Від «правильної кульки» залежить багато – не тільки сам термін життя підшипника (рівень зносу), але і якість його роботи (шумові й віброакустичні характеристики).

Щоб домогтися максимальних показників, у підшипниках HARP застосовуються кульки підвищеного ступеня точності (5-6 класу точності).

Харківський підшипниковий завод використовує кульки провідних перевірених і надійних виробників і впевнений у їхній якості й технології виробництва.

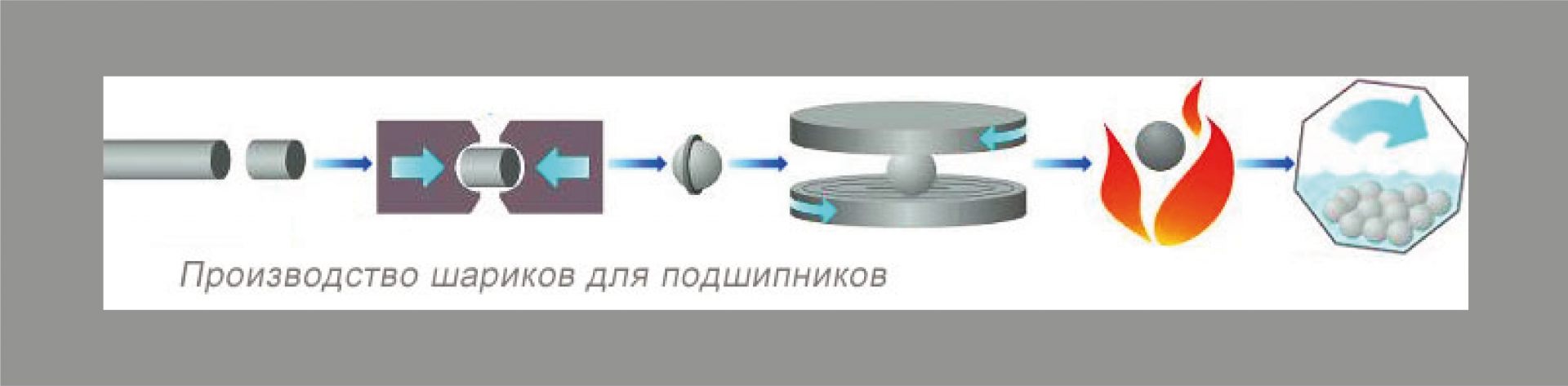

Як народжується кулька?

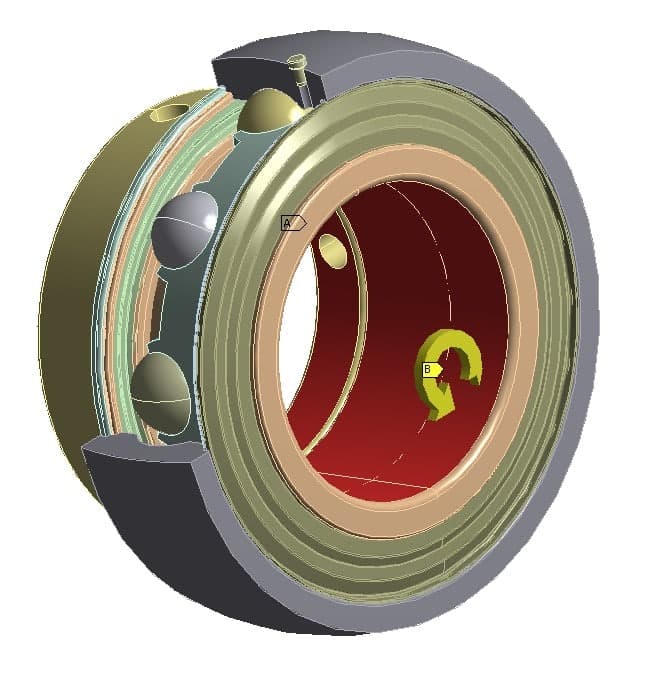

Від кульок для підшипників потрібно гладке покриття, точна геометрія і задана твердість. Задля цих показників і перетворення металевого дроту в блискучі кульки, необхідно суворе дотримання технологічного процесу, який можна розділити на чотири етапи.

Перший етап – штампування заготовок. Сталевий дріт нарізується на заготовки, які характеризуються формою, близькою до кулі. Заготовки обкатуються між дисковими матрицями зі спеціальними канавками, і груба форма кулі стає більш вираженою. Для обробки використовується величезний тиск, до 20 тонн.

Другий етап – обробка. Заготовки піддаються грубій обробці абразивним матеріалом. Потім знову йде обкатка на верстаті з дисками. Після цього вироби відправляються на термічну обробку: нагрів, гартування й відпал у спеціальних печах. Після чого кульки набувають необхідний ступінь твердості (від 60 до 62 за шкалою Роквелла).

Третій етап – шліфування. На етапі шліфування досягається точність розмірів деталей до 10 мікронів від необхідного. Кулька розміщується між двома товстими металевими листами (один обертається, другий – стаціонарний). Кругові рухи обертового листа шліфують кульку.

Четвертий етап – фінальний. Тут кульки промиваються, проходять контроль якості, упаковуються й відправляються на виробництво підшипників.

HARP

Індустріальна група УПЕК

Індустріальна група УПЕК

LOZOVA MACHINERY

LOZOVA MACHINERY